Међу несилицијумским оксидима, алуминијум оксид има добра механичка својства, отпорност на високе температуре и отпорност на корозију, док мезопорозна алуминијум оксид (MA) има подесиву величину пора, велику специфичну површину, велику запремину пора и ниске трошкове производње, што га чини широко коришћеним у катализи, контролисаном ослобађању лекова, адсорпцији и другим областима, као што су крековање, хидрокрековање и хидродесулфуризација нафтних сировина. Микропорозна алуминијум оксид се често користи у индустрији, али директно утиче на активност алуминијум оксида, век трајања и селективност катализатора. На пример, у процесу пречишћавања издувних гасова аутомобила, наталожени загађивачи из адитива моторног уља формираће кокс, што ће довести до зачепљења пора катализатора, чиме се смањује активност катализатора. Сурфактант се може користити за подешавање структуре носача алуминијум оксида да би се формирао MA. Побољшање његових каталитичких перформанси.

MA има ефекат ограничења, а активни метали се деактивирају након калцинације на високој температури. Поред тога, након калцинације на високој температури, мезопорозна структура се урушава, скелет MA је у аморфном стању, а површинска киселост не може да задовољи своје захтеве у области функционализације. Модификациони третман је често потребан да би се побољшала каталитичка активност, стабилност мезопорозне структуре, површинска термичка стабилност и површинска киселост MA материјала. Уобичајене групе модификације укључују хетероатоме метала (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, итд.) и оксиде метала (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, итд.) нанете на површину MA или допиране у скелет.

Посебна електронска конфигурација елемената ретких земаља чини да њихова једињења имају посебна оптичка, електрична и магнетна својства и користе се у каталитичким материјалима, фотоелектричним материјалима, адсорпционим материјалима и магнетним материјалима. Модификовани мезопорозни материјали ретких земаља могу подесити киселостна (алкална) својства, повећати кисеоничко празно место и синтетизовати металне нанокристалне катализаторе са уједначеном дисперзијом и стабилном нанометарском скалом. Одговарајући порозни материјали и ретке земље могу побољшати површинску дисперзију металних нанокристала и стабилност и отпорност катализатора на таложење угљеника. У овом раду, биће представљена модификација и функционализација МА ретких земаља како би се побољшале каталитичке перформансе, термичка стабилност, капацитет складиштења кисеоника, специфична површина и структура пора.

1 Припрема за мастер студије

1.1 припрема носача алуминијума

Метода припреме носача алуминијума одређује расподелу његове структуре пора, а уобичајене методе припреме укључују методу дехидратације псеудобемита (ПБ) и сол-гел методу. Псеудобемит (ПБ) је први предложио Калве, а пептизација је промовисана помоћу Х+ да би се добио колоидни ПБ γ-AlOOH који садржи међуслојну воду, који је калциниран и дехидриран на високој температури да би се формирао алуминијум. Према различитим сировинама, често се дели на методу таложења, методу карбонизације и методу алкохолно-алуминијумске хидролизе. Колоидна растворљивост ПБ је под утицајем кристалности и оптимизује се са повећањем кристалности, а такође је под утицајем параметара оперативног процеса.

ПБ се обично припрема методом таложења. Алкалије се додају у раствор алумината или се киселина додаје у раствор алумината и таложи да би се добила хидратисана алуминијум оксид (алкално таложење), или се киселина додаје у алуминијум таложење да би се добио алуминијум монохидрат, који се затим пере, суши и калцинише да би се добио ПБ. Метод таложења је једноставан за употребу и јефтин, што га често користи у индустријској производњи, али на њега утичу многи фактори (pH раствора, концентрација, температура итд.). Услови за добијање честица са бољом дисперзибилношћу су строги. Код методе карбонизације, Al(OH)3 се добија реакцијом CO2 и NaAlO2, а ПБ се може добити након старења. Овај метод има предности једноставног рада, високог квалитета производа, одсуства загађења и ниске цене, и може да припреми алуминијум оксид са високом каталитичком активношћу, одличном отпорношћу на корозију и великом специфичном површином уз ниска улагања и висок повраћај улагања. Метода хидролизе алуминијум алкоксида се често користи за припрему ПБ високе чистоће. Алуминијум алкоксид се хидролизује да би се формирао алуминијум оксид монохидрат, а затим се третира да би се добио полибутилен карбонат високе чистоће, који има добру кристалност, уједначену величину честица, концентровану расподелу величине пора и висок интегритет сферних честица. Међутим, процес је сложен и тешко га је регенерисати због употребе одређених токсичних органских растварача.

Поред тога, неорганске соли или органска једињења метала се обично користе за припрему прекурсора алуминијум оксида сол-гел методом, а чиста вода или органски растварачи се додају да би се припремили раствори за генерисање сола, који се затим желира, суши и пече. Тренутно се процес припреме алуминијум оксида и даље унапређује на основу методе дехидрације ПБ, а метода карбонизације је постала главна метода за индустријску производњу алуминијум оксида због своје економичности и заштите животне средине. Алуминијум припремљен сол-гел методом привукао је велику пажњу због своје равномерније расподеле величине пора, што је потенцијална метода, али је потребно побољшање да би се остварила индустријска примена.

1.2 Припрема за мастер студије

Конвенционална алуминијум оксид не може да испуни функционалне захтеве, па је неопходно припремити високо ефикасну МА. Методе синтезе обично укључују: метод нано-ливења са угљеничним калупом као тврдим шаблоном; Синтеза СДА: процес самосклапања индукован испаравањем (EISA) у присуству меких шаблона као што су СДА и други катјонски, анјонски или нејонски сурфактанти.

1.2.1 EISA процес

Меки шаблон се користи у киселим условима, што избегава компликован и дуготрајан процес методе тврде мембране и омогућава континуирану модулацију отвора бленде. Припрема МА помоћу EISA привукла је велику пажњу због своје лаке доступности и репродуктивности. Могу се припремити различите мезопорозне структуре. Величина пора MA може се подесити променом дужине хидрофобног ланца сурфактанта или подешавањем моларног односа катализатора хидролизе и прекурсора алуминијума у раствору. Стога је EISA, позната и као једностепена синтеза и модификација сол-гел метода MA велике површине и уређеног мезопорозног алуминијума (OMA), примењена на различите меке шаблоне, као што су P123, F127, триетаноламин (TEA) итд. EISA може заменити процес ко-склапања органоалуминијумских прекурсора, као што су алуминијум алкоксиди и шаблони сурфактанта, типично алуминијум изопропоксид и P123, ради обезбеђивања мезопорозних материјала. Успешан развој EISA процеса захтева прецизно подешавање кинетике хидролизе и кондензације како би се добио стабилан сол и омогућио развој мезофазе коју формирају мицеле сурфактанта у солу.

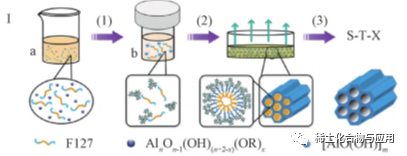

У EISA процесу, употреба неводених растварача (као што је етанол) и органских комплексних средстава може ефикасно успорити брзину хидролизе и кондензације органоалуминијумских прекурсора и индуковати самосклапање OMA материјала, као што су Al(OR)3 и алуминијум изопропоксид. Међутим, у неводеним испарљивим растварачима, шаблони сурфактаната обично губе своју хидрофилност/хидрофобност. Поред тога, због кашњења хидролизе и поликондензације, међупроизвод има хидрофобну групу, што отежава интеракцију са шаблоном сурфактаната. Само када се концентрација сурфактаната и степен хидролизе и поликондензације алуминијума постепено повећавају у процесу испаравања растварача, може доћи до самосклапања шаблона и алуминијума. Стога, многи параметри који утичу на услове испаравања растварача и реакцију хидролизе и кондензације прекурсора, као што су температура, релативна влажност, катализатор, брзина испаравања растварача итд., утицаће на коначну структуру склапања. Као што је приказано на слици... 1, OMA материјали са високом термичком стабилношћу и високим каталитичким перформансама синтетизовани су солвотермалним потпомогнутим испаравањем индукованим самоорганизацијом (SA-EISA). Солвотермални третман је промовисао потпуну хидролизу алуминијумских прекурсора да би се формирале мале кластерске алуминијумске хидроксилне групе, што је побољшало интеракцију између сурфактаната и алуминијума. Дводимензионална хексагонална мезофаза је формирана у EISA процесу и калцинисана на 400℃ да би се формирао OMA материјал. У традиционалном EISA процесу, процес испаравања је праћен хидролизом органоалуминијумског прекурсора, тако да услови испаравања имају важан утицај на реакцију и коначну структуру OMA. Корак солвотермалног третмана промовише потпуну хидролизу алуминијумског прекурсора и производи делимично кондензоване кластерске алуминијумске хидроксилне групе. OMA се формира у широком опсегу услова испаравања. У поређењу са MA припремљеним традиционалном EISA методом, OMA припремљен SA-EISA методом има већу запремину пора, бољу специфичну површину и бољу термичку стабилност. У будућности, EISA метода се може користити за припрему MA ултра великог отвора са високом стопом конверзије и одличном селективношћу без употребе средства за развртање.

Сл. 1 дијаграм тока SA-EISA методе за синтезу OMA материјала

1.2.2 други процеси

Конвенционална припрема МА захтева прецизну контролу параметара синтезе како би се постигла јасна мезопорозна структура, а уклањање материјала шаблона је такође изазовно, што компликује процес синтезе. Тренутно, многе литературе извештавају о синтези МА са различитим шаблонима. Последњих година, истраживања су се углавном фокусирала на синтезу МА са глукозом, сахарозом и скробом као шаблонима помоћу алуминијум изопропоксида у воденом раствору. Већина ових МА материјала се синтетише из алуминијум нитрата, сулфата и алкоксида као извора алуминијума. МА ЦТАБ се такође може добити директном модификацијом ПБ као извора алуминијума. МА са различитим структурним својствима, тј. Al2O3)-1, Al2O3)-2 и al2o3And, има добру термичку стабилност. Додавање сурфактанта не мења инхерентну кристалну структуру ПБ, али мења начин слагања честица. Поред тога, формирање Al2O3-3 настаје адхезијом наночестица стабилизованих органским растварачем PEG или агрегацијом око PEG. Међутим, расподела величине пора Al2O3-1 је веома уска. Поред тога, катализатори на бази паладијума су припремљени са синтетичким MA као носачем. У реакцији сагоревања метана, катализатор на ношењу са Al2O3-3 показао је добре каталитичке перформансе.

По први пут, МА са релативно уском расподелом величине пора је припремљен коришћењем јефтине и алуминијумом богате црне згуре алуминијума (ABD). Процес производње укључује процес екстракције на ниској температури и нормалном притиску. Чврсте честице које остају у процесу екстракције неће загадити животну средину и могу се гомилати са малим ризиком или поново користити као пунило или агрегат у бетонским применама. Специфична површина синтетисаног МА је 123~162 м²/г. Расподела величине пора је уска, радијус врха је 5,3 нм, а порозност је 0,37 цм³/г. Материјал је нано величине, а величина кристала је око 11 нм. Синтеза у чврстом стању је нови процес синтезе МА, који се може користити за производњу радиохемијског апсорбента за клиничку употребу. Алуминијум хлорид, амонијум карбонат и глукоза као сировине се мешају у моларном односу 1:1,5:1,5, а МА се синтетише новом механохемијском реакцијом у чврстом стању. Концентровањем 131I у термалној батеријској опреми, укупни принос 131I након концентровања је 90%, а добијени раствор 131I[NaI] има високу радиоактивну концентрацију (1,7 TBq/mL), чиме се остварује употреба капсула 131I[NaI] велике дозе за лечење рака штитне жлезде.

Укратко, у будућности се могу развити и мали молекуларни шаблони за конструисање вишеслојних уређених структура пора, ефикасно подешавање структуре, морфологије и површинских хемијских својстава материјала, као и генерисање МА велике површине и уређених црвоточина. Истражите јефтине шаблоне и изворе алуминијума, оптимизујте процес синтезе, разјасните механизам синтезе и водите процес.

Метод модификације 2 MA

Методе равномерне расподеле активних компоненти на МА носачу укључују импрегнацију, in-situ синтезу, таложење, јонску измену, механичко мешање и топљење, међу којима су прве две најчешће коришћене.

2.1 метода синтезе in situ

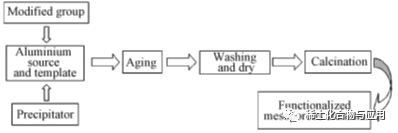

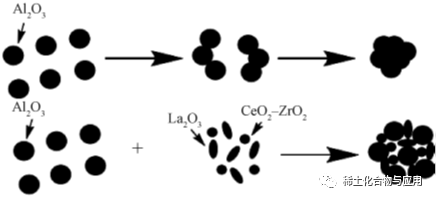

Групе које се користе у функционалној модификацији додају се у процесу припреме МА како би се модификовала и стабилизовала скелетна структура материјала и побољшале каталитичке перформансе. Процес је приказан на слици 2. Лиу и др. су синтетизовали Ni/Mo-Al2O3 in situ са P123 као шаблоном. И Ni и Mo су дисперговани у уређеним МА каналима, без уништавања мезопорозне структуре МА, а каталитичке перформансе су очигледно побољшане. Усвајањем in-situ методе раста на синтетисаној гама-al2o3 подлози, у поређењу са γ-Al2O3, MnO2-Al2O3 има већу BET специфичну површину и запремину пора, и има бимодалну мезопорозну структуру са уском расподелом величине пора. MnO2-Al2O3 има брзу брзину адсорпције и високу ефикасност за F-, и има широк опсег примене pH (pH = 4~10), што је погодно за практичне индустријске услове примене. Перформансе рециклаже MnO2-Al2O3 су боље од оних код γ-Al2O. Структурна стабилност треба да се додатно оптимизује. Укратко, МА модификовани материјали добијени in-situ синтезом имају добар структурни ред, јаку интеракцију између група и носача алуминијума, чврсту комбинацију, велико оптерећење материјалом и није лако изазвати ослобађање активних компоненти у процесу каталитичке реакције, а каталитичке перформансе су значајно побољшане.

Сл. 2 Припрема функционализованог МА in-situ синтезом

2.2 метод импрегнације

Потапањем припремљеног МА у модификовану групу и добијањем модификованог МА материјала након третмана, како би се остварили ефекти катализе, адсорпције и слично. Цаи и др. су припремили МА из П123 сол-гел методом и натопили га у раствор етанола и тетраетиленпентамина да би добили амино модификовани МА материјал са јаким адсорпционим перформансама. Поред тога, Белкасеми и др. су потопили у раствор ZnCl2 истим поступком да би добили уређене модификоване МА материјале допиране цинком. Специфична површина и запремина пора су 394 м²/г и 0,55 цм³/г, респективно. У поређењу са методом синтезе in-situ, метод импрегнације има бољу дисперзију елемената, стабилну мезопорозну структуру и добре адсорпционе перформансе, али је сила интеракције између активних компоненти и носача алуминијума слаба, а каталитичка активност је лако ометана спољним факторима.

3 функционалног напретка

Синтеза ретких земних елемената MA са посебним својствима је тренд развоја у будућности. Тренутно постоји много метода синтезе. Параметри процеса утичу на перформансе MA. Специфична површина, запремина пора и пречник пора MA могу се подесити врстом шаблона и саставом алуминијумског прекурсора. Температура калцинације и концентрација полимерног шаблона утичу на специфичну површину и запремину пора MA. Сузуки и Јамаучи су открили да је температура калцинације повећана са 500℃ на 900℃. Отвор бленде се може повећати, а површина смањити. Поред тога, третман модификације ретких земаља побољшава активност, површинску термичку стабилност, структурну стабилност и површинску киселост MA материјала у каталитичком процесу, и задовољава развој функционализације MA.

3.1 Адсорбент за дефлуоризацију

Флуор у води за пиће у Кини је озбиљно штетан. Поред тога, повећање садржаја флуора у индустријском раствору цинк сулфата довешће до корозије електродних плоча, погоршања радног окружења, пада квалитета електричног цинка и смањења количине рециклиране воде у систему за производњу киселине и процесу електролизе димних гасова из пећи са флуидизованим слојем. Тренутно је метода адсорпције најатрактивнија међу уобичајеним методама влажне дефлуоризације. Међутим, постоје и неки недостаци, као што су лош капацитет адсорпције, узак расположиви pH опсег, секундарно загађење и тако даље. Активни угаљ, аморфни алуминијум оксид, активирани алуминијум оксид и други адсорбенти коришћени су за дефлуоризацију воде, али је цена адсорбената висока, а адсорпциони капацитет F₂ у неутралном раствору или високој концентрацији низак. Активирани алуминијум оксид је постао најшире проучавани адсорбент за уклањање флуорида због свог високог афинитета и селективности према флуориду при неутралној pH вредности, али је ограничен лошим адсорпционим капацитетом флуорида и само при pH <6 може имати добре перформансе адсорпције флуорида. МА је привукла широку пажњу у контроли загађења животне средине због своје велике специфичне површине, јединственог ефекта величине пора, киселинско-базних перформанси, термичке и механичке стабилности. Кунду и др. су припремили МА са максималним капацитетом адсорпције флуора од 62,5 мг/г. На капацитет адсорпције флуора МА у великој мери утичу његове структурне карактеристике, као што су специфична површина, површинске функционалне групе, величина пора и укупна величина пора. Прилагођавање структуре и перформанси МА је важан начин за побољшање његових адсорпционих перформанси.

Због тврде киселине La и тврде базичности флуора, постоји јак афинитет између La и јона флуора. Последњих година, неке студије су откриле да La као модификатор може побољшати адсорпциони капацитет флуорида. Међутим, због ниске структурне стабилности адсорбената ретких земаља, више ретких земаља се испражњава у раствор, што доводи до секундарног загађења воде и штете по људско здравље. С друге стране, висока концентрација алуминијума у воденој средини један је од трова за људско здравље. Стога је неопходно припремити врсту композитног адсорбента са добром стабилношћу и без испирања или са мањим испирањем других елемената у процесу уклањања флуора. MA модификован La и Ce је припремљен методом импрегнације (La/MA и Ce/MA). Оксиди ретких земаља су први пут успешно нанесени на површину MA, што је показало веће перформансе дефлуоризације. Главни механизми уклањања флуора су електростатичка адсорпција и хемијска адсорпција, привлачење електрона површинског позитивног наелектрисања и реакција размене лиганда комбинују се са површинским хидроксилом, хидроксилна функционална група на површини адсорбента генерише водоничну везу са F⁻, модификација La и Ce побољшава адсорпциони капацитет флуора, La/MA садржи више места за адсорпцију хидроксила, а адсорпциони капацитет F је реда величине La/MA>Ce/MA>MA. Са повећањем почетне концентрације, адсорпциони капацитет флуора се повећава. Ефекат адсорпције је најбољи када је pH 5~9, а процес адсорпције флуора је у складу са Лангмуировим изотермним моделом адсорпције. Поред тога, нечистоће сулфатних јона у алуминијум оксиду такође могу значајно утицати на квалитет узорака. Иако су спроведена истраживања о модификованом алуминијуму оксиду ретких земаља, већина истраживања се фокусира на процес адсорбента, који је тешко индустријски користити. У будућности можемо проучити механизам дисоцијације флуорног комплекса у раствору цинк сулфата и карактеристике миграције јона флуора, добити ефикасан, јефтин и обновљив адсорбент јона флуора за дефлуоризацију раствора цинк сулфата у систему хидрометалуршке цинка и успоставити модел контроле процеса за третман раствора са високим садржајем флуора на бази нано адсорбента МА ретких земаља.

3.2 Катализатор

3.2.1 Суво реформисање метана

Ретки земни елементи могу подесити киселост (базичност) порозних материјала, повећати слободан простор кисеоника и синтетизовати катализаторе са уједначеном дисперзијом, нанометарском скалом и стабилношћу. Често се користе за подршку племенитим металима и прелазним металима за катализацију метанације CO2. Тренутно, модификовани мезопорозни материјали ретких земаља развијају се ка сувом реформингу метана (MDR), фотокаталитичкој разградњи испарљивих органских једињења (VOC) и пречишћавању отпадног гаса. У поређењу са племенитим металима (као што су Pd, Ru, Rh, итд.) и другим прелазним металима (као што су Co, Fe, итд.), Ni/Al2O3 катализатор се широко користи због своје веће каталитичке активности и селективности, високе стабилности и ниске цене за метан. Међутим, синтеровање и таложење угљеника Ni наночестица на површини Ni/Al2O3 доводи до брзе деактивације катализатора. Стога је неопходно додати акцелерант, модификовати носач катализатора и побољшати начин припреме како би се побољшала каталитичка активност, стабилност и отпорност на спаљивање. Генерално, оксиди ретких земаља могу се користити као структурни и електронски промотори у хетерогеним катализаторима, а CeO2 побољшава дисперзију Ni и мења својства металног Ni кроз јаку интеракцију металног носача.

MA се широко користи за побољшање дисперзије метала и обезбеђивање ограничења активних метала како би се спречила њихова агломерација. La2O3 са високим капацитетом складиштења кисеоника повећава отпорност угљеника у процесу конверзије, а La2O3 промовише дисперзију Co на мезопорозној алуминијумској оксиди, која има високу активност реформинга и отпорност. Промотор La2O3 повећава MDR активност Co/MA катализатора, а фазе Co3O4 и CoAl2O4 се формирају на површини катализатора. Међутим, високо дисперговани La2O3 има мала зрна од 8nm~10nm. У MDR процесу, in-situ интеракција између La2O3 и CO2 формирала је мезофазу La2O2CO3, што је изазвало ефикасну елиминацију CxHy на површини катализатора. La2O3 промовише редукцију водоника обезбеђивањем веће густине електрона и повећањем ваканције кисеоника у 10%Co/MA. Додавање La2O3 смањује привидну енергију активације потрошње CH4. Стога је стопа конверзије CH4 порасла на 93,7% на 1073 K K. Додавање La2O3 побољшало је каталитичку активност, подстакло редукцију H2, повећало број активних места Co0, произвело мање наталоженог угљеника и повећало ваканцију кисеоника на 73,3%.

Ce и Pr су били нанесени на Ni/Al2O3 катализатор методом импрегнације једнаке запремине у Ли Сјаофенгу. Након додавања Ce и Pr, селективност за H2 се повећала, а селективност за CO се смањила. MDR модификован са Pr имао је одличну каталитичку способност, а селективност за H2 се повећала са 64,5% на 75,6%, док се селективност за CO смањила са 31,4%. Пенг Шујинг и др. користили су сол-гел методу. Ce-модификовани MA је припремљен са алуминијум изопропоксидом, изопропанолом и церијум нитрат хексахидратом. Специфична површина производа је благо повећана. Додавање Ce је смањило агрегацију штапићастих наночестица на површини MA. Неке хидроксилне групе на површини γ-Al2O3 су у основи биле покривене Ce једињењима. Термичка стабилност MA је побољшана и није дошло до трансформације кристалне фазе након калцинације на 1000℃ током 10 сати. Ванг Баовеи и др. Припремљен MA материјал CeO2-Al2O4 методом копреципитације. CeO2 са кубним ситним зрнцима је равномерно диспергован у алуминијум оксиду. Након наношења Co и Mo на CeO2-Al2O4, интеракција између алуминијум оксида и активне компоненте Co и Mo је ефикасно инхибирана помоћу CEO2.

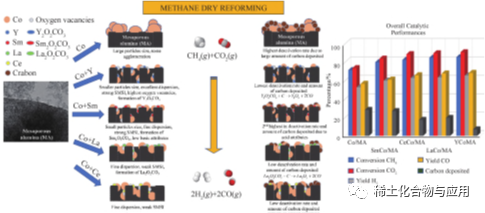

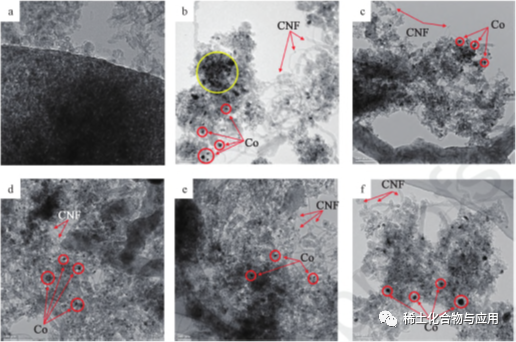

Промотори ретких земаља (La, Ce, y и Sm) се комбинују са Co/MA катализатором за MDR, а процес је приказан на слици 3. Промотори ретких земаља могу побољшати дисперзију Co на MA носачу и инхибирати агломерацију Co честица. Што је величина честица мања, то је јача Co-MA интеракција, то је јача каталитичка и синтерујућа способност YCo/MA катализатора, и позитивни ефекти неколико промотора на MDR активност и таложење угљеника. Слика 4 је HRTEM слика након MDR третмана на 1023K, Co2:ch4:N2 = 1 ∶ 1 ∶ 3.1 током 8 сати. Co честице постоје у облику црних тачака, док MA носачи постоје у сивом облику, што зависи од разлике у густини електрона. На HRTEM слици са 10%Co/MA (слика 4б), примећена је агломерација честица метала Co на носачима MA. Додавање промотора ретких земаља смањује честице Co на 11,0 nm ~ 12,5 nm. YCo/MA има јаку Co-MA интеракцију, а његове перформансе синтеровања су боље него код других катализатора. Поред тога, као што је приказано на сликама 4б до 4ф, на катализаторима се производе шупље угљеничне наножице (CNF), које одржавају контакт са протоком гаса и спречавају деактивацију катализатора.

Сл. 3 Утицај додавања ретких земних елемената на физичка и хемијска својства и MDR каталитичке перформансе Co/MA катализатора

3.2.2 Катализатор за деоксидацију

Fe2O3/Meso-CeAl, катализатор за деоксидацију на бази Fe допиран Ce-ом, припремљен је оксидативном дехидрогенацијом 1-бутена са CO2 као меким оксидансом и коришћен је у синтези 1,3-бутадиена (BD). Ce је био високо диспергован у матрици алуминије, а Fe2O3/mezo је био високо диспергован. Fe2O3/Meso-CeAl-100 катализатор не само да има високо дисперговане врсте гвожђа и добра структурна својства, већ има и добар капацитет складиштења кисеоника, тако да има добар капацитет адсорпције и активације CO2. Као што је приказано на слици 5, TEM слике показују да је Fe2O3/Meso-CeAl-100 правилан. То показује да је црволика каналска структура MesoCeAl-100 растресита и порозна, што је корисно за дисперзију активних састојака, док је високо дисперговани Ce успешно допиран у матрици алуминије. Материјал за премаз катализатора од племенитих метала који испуњава стандард ултра-ниске емисије моторних возила има развијену структуру пора, добру хидротермалну стабилност и велики капацитет складиштења кисеоника.

3.2.3 Катализатор за возила

Pd-Rh подржани кватернарни комплекси ретких земаља на бази алуминијума AlCeZrTiOx и AlLaZrTiOx за добијање материјала за облагање аутомобилских катализатора. Мезопорозни комплекс ретких земаља Pd-Rh/ALC на бази алуминијума може се успешно користити као катализатор за пречишћавање издувних гасова CNG возила са добром издржљивошћу, а ефикасност конверзије CH4, главне компоненте издувних гасова CNG возила, је чак 97,8%. Усвојена је хидротермална једностепена метода за припрему овог композитног материјала ретких земаља ради остваривања самосклапања. Синтетизовани су уређени мезопорозни прекурсори са метастабилним стањем и високом агрегацијом, а синтеза RE-Al је у складу са моделом „јединице за раст једињења“, чиме се остварује пречишћавање издувних гасова аутомобила након монтирања тросмерног каталитичког конвертора.

Слика 4 ХРТЕМ слике ма (а), Цо/МА(б), ЛаЦо/МА(ц), ЦеЦо/МА(д), ИЦо/МА(е) и СмЦо/МА(ф)

Сл. 5 TEM слика (A) и EDS дијаграм елемената (b,c) Fe2O3/Meso-CeAl-100

3.3 светлосне перформансе

Електрони елемената ретких земаља се лако побуђују да прелазе између различитих енергетских нивоа и емитују светлост. Јони ретких земаља се често користе као активатори за припрему луминесцентних материјала. Јони ретких земаља могу се нанети на површину шупљих микросфера алуминијум фосфата методом копреципитације и методом јонске размене, а могу се припремити и луминесцентни материјали AlPO4∶RE(La,Ce,Pr,Nd). Луминесцентна таласна дужина је у блиском ултраљубичастом подручју. MA се прави у танке филмове због своје инерције, ниске диелектричне константе и ниске проводљивости, што га чини применљивим за електричне и оптичке уређаје, танке филмове, баријере, сензоре итд. Такође се може користити за детекцију једнодимензионалних фотонских кристала, генерисање енергије и антирефлексне премазе. Ови уређаји су наслагани филмови са одређеном дужином оптичке путање, тако да је потребно контролисати индекс преламања и дебљину. Тренутно се титанијум-диоксид и цирконијум-оксид са високим индексом преламања и силицијум-диоксид са ниским индексом преламања често користе за пројектовање и изградњу таквих уређаја. Распон доступности материјала са различитим хемијским својствима површине је проширен, што омогућава пројектовање напредних фотонских сензора. Увођење МА и оксихидроксидних филмова у дизајн оптичких уређаја показује велики потенцијал јер је индекс преламања сличан индексу преламања силицијум диоксида. Али хемијска својства су другачија.

3.4 термичка стабилност

Са повећањем температуре, синтеровање озбиљно утиче на ефекат употребе MA катализатора, а специфична површина се смањује и γ-Al2O3 у кристалној фази се трансформише у δ и θ до χ фазе. Реткоземни материјали имају добру хемијску стабилност и термичку стабилност, високу прилагодљивост и лако доступне и јефтине сировине. Додавање реткоземних елемената може побољшати термичку стабилност, отпорност на оксидацију на високим температурама и механичка својства носача, и подесити површинску киселост носача. La и Ce су најчешће коришћени и проучавани модификациони елементи. Лу Веигуанг и други су открили да додавање реткоземних елемената ефикасно спречава масовну дифузију честица алуминијума, La и Ce штите хидроксилне групе на површини алуминијума, инхибирају синтеровање и фазну трансформацију и смањују оштећење мезопорозне структуре услед високе температуре. Припремљени алуминијум и даље има велику специфичну површину и запремину пора. Међутим, превише или премало реткоземног елемента ће смањити термичку стабилност алуминијума. Ли Јанћиу и др. додато је 5% La2O3 у γ-Al2O3, што је побољшало термичку стабилност и повећало запремину пора и специфичну површину носача од алуминијума. Као што се може видети на слици 6, додатак La2O3 у γ-Al2O3 побољшава термичку стабилност композитног носача од ретких земаља.

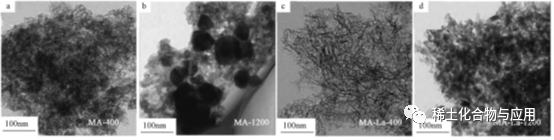

У процесу допирања нано-влакнастих честица са La у MA, BET површина и запремина пора MA-La су веће од оних код MA када се температура термичке обраде повећа, а допирање са La има очигледан ефекат успоравања синтеровања на високој температури. Као што је приказано на слици 7, са повећањем температуре, La инхибира реакцију раста зрна и фазне трансформације, док слике 7а и 7ц приказују акумулацију нано-влакнастих честица. На слици 7б, пречник великих честица произведених калцинацијом на 1200℃ је око 100nm. То означава значајно синтеровање MA. Поред тога, у поређењу са MA-1200, MA-La-1200 се не агрегира након термичке обраде. Додавањем La, нано-влакнасте честице имају бољу способност синтеровања. Чак и на вишој температури калцинације, допирани La је и даље високо диспергован на површини MA. Модификовани La може се користити као носач Pd катализатора у реакцији оксидације C3H8.

Сл. 6 Структурни модел синтеровања алуминијумске оксиде са и без елемената ретких земаља

Слика 7 ТЕМ слике МА-400 (а), МА-1200 (б), МА-Ла-400 (ц) и МА-Ла-1200 (д)

4 Закључак

Представљен је напредак у припреми и функционалној примени материјала модификованих ретким земљама (МА). Модификовани МА ретких земаља се широко користи. Иако је урађено много истраживања у области каталитичке примене, термичке стабилности и адсорпције, многи материјали имају високу цену, малу количину допирања, лошу уређеност и тешко их је индустријализовати. У будућности је потребно обавити следеће радове: оптимизовати састав и структуру модификованог МА ретких земаља, одабрати одговарајући процес, испунити функционални развој; успоставити модел контроле процеса заснован на функционалном процесу ради смањења трошкова и реализације индустријске производње; како би се максимизирале предности кинеских ресурса ретких земаља, требало би да истражимо механизам модификације МА ретких земаља, побољшамо теорију и процес припреме модификованог МА ретких земаља.

Фондски пројекат: Пројекат укупних иновација у науци и технологији Шанси (2011KTDZ01-04-01); Специјални научноистраживачки пројекат провинције Шанси за 2019. годину (19JK0490); Специјални научноистраживачки пројекат колеџа Хуаћинг, Универзитета за архитектуру и технологију Си'ан за 2020. годину (20KY02)

Извор: Ретка земља

Време објаве: 04.07.2022.